Definição, processo e tipos de torneamento

O cilindro É um processo de corte que visa reduzir o diâmetro de uma peça metálica para torná-la mais lisa, compacta ou mais fina, eliminando o excesso de material de forma controlada.

Nos processos industriais, a produção de elementos metálicos tem evoluído em busca de métodos para aprimorar aspectos como forma e acabamento; a fim de atingir as dimensões e superfícies ideais dos produtos necessários com o mínimo de falhas / erros.

Este acabamento geométrico tem gerado um grande impacto desde o seu início, pois é aplicado em peças metálicas e serve para melhorar o suporte estrutural e a aparência aerodinâmica dos veículos e sua forma arquitetônica..

Algumas aplicações do torneamento são voltadas para a fabricação de recipientes circulares (silos) para armazenamento de produtos ou na elaboração de peças mecânicas para veículos e tubos, entre outros..

Este artigo apresenta os aspectos mais essenciais do processo de torneamento, partindo da sua definição aos diferentes tipos, bem como uma descrição geral do processo..

Índice do artigo

- 1 definição

- 2 processos

- 2.1 Início do processo

- 3 tipos de torneamento

- 3.1 Virando-se

- 3.2 Laminação de placas

- 3.3 Virando folha

- 4 referências

Definição

Do ponto de vista acadêmico, o torneamento é definido como um processo realizado no torno com o objetivo de reduzir os diâmetros da barra do material trabalhado.

Em outra ordem de ideias, o processo de torneamento é a operação com a qual um cilindro de revolução é moldado (de acordo com as medidas). Além disso, alguns autores referem que quando é realizado na parte interna da peça, o processo é denominado torneamento interno, furação ou perfuração..

O torneamento também é definido como um processo que é realizado por meio de rolos, para dar concavidade a placas de determinada espessura e cuja capacidade depende do diâmetro dos rolos..

Em suma, o processo de laminação consiste em uma operação mecânica cujo objetivo é dar formas cilíndricas e côncavas às placas até que formem um círculo, unindo nas pontas e / ou cortando os materiais em figuras circulares..

Processar

O trabalho de uma dobradeira consiste em um mecanismo capaz de gerar movimentos rotacionais entre rolos dobradores ou elementos de deslocamento para corte e redução de material. Isso permite a fabricação de cilindros ou acabamentos cilíndricos com diferentes diâmetros e ângulos radiais.

As laminadoras possuem um motor que opera por meio de eletricidade que comumente é acoplado a um sistema de transmissão mecânica que permite que a velocidade seja diminuída ou aumentada dependendo do tipo de elemento a ser fabricado, moldado e / ou cortado..

O torneamento é basicamente executado no torno e depende do acabamento a ser executado, seja de diâmetro constante ou variável (perfilado, cônico, arredondado ou chanfrado, entre outros). Além disso, o processo depende da área (exterior ou interior).

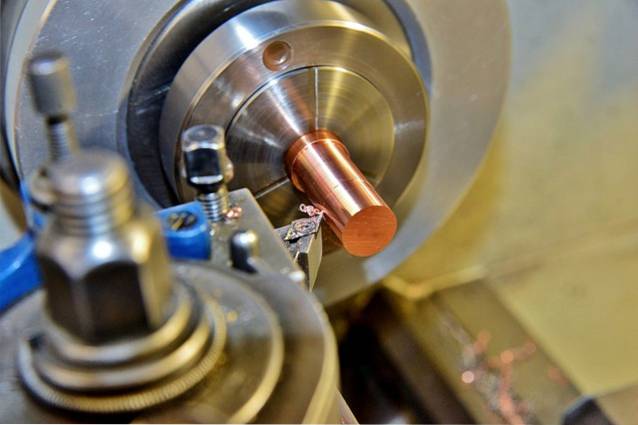

Para realizar estas operações de torneamento no torno, a ferramenta de corte e a peça são colocadas de forma que ambas formem um ângulo de 90º, como pode ser visto na Figura 1, enquanto o carro se move paralelamente à peça em todo o movimento de alimentação.

No processo de laminação da chapa, um conjunto de roletes é usado para flexionar uma pequena porção da folha causando deformações controladas ao longo dela até que uma seção curva seja alcançada. É usado para gerar grandes diâmetros.

Inicio do processo

No início, os diferentes tipos de torneamento eram realizados manualmente, já que as máquinas apresentavam limitações para gerar produtos com acabamentos de qualidade, exigindo grandes investimentos e perda de matéria-prima..

Mas, com a evolução do processo de automação, esses mecanismos foram se espalhando por diferentes áreas da produção industrial, o que permitiu um maior rendimento na produção, otimizando assim o aproveitamento da matéria-prima..

Por meio de processos de torneamento automatizado, também são oferecidos produtos que atendem a padrões de qualidade e sua aplicabilidade se estende à fabricação de máquinas e elementos médicos, utilizando não apenas o metal como base, mas também outras matérias-primas..

Tipos de torneamento

Os tipos de torneamento estão diretamente relacionados ao equipamento utilizado e à mecânica do processo, formando os quatro tipos de torneamento mais reconhecidos: torneamento redondo, torneamento de chapas, torneamento de chapas e torneamento de perfis..

Virando

Consiste na utilização de ferramentas de corte fixadas a um suporte que se desloca longitudinalmente para dar forma circular a uma peça de material que, em grande parte, é metálica..

Para realizar este tipo de torneamento, a ferramenta e o carro transversal devem ser posicionados em um ângulo de 90º (perpendicular), movendo-se paralelamente ao longo da peça à medida que avança..

Geralmente, os processos de torneamento também são orientados para a formação de furos internos (mandrilamento), utilizando a ferramenta torno para obter maior qualidade e precisão em termos do diâmetro interno desejado para a peça..

Rolamento de placas

É usado para dar concavidade a placas de uma certa espessura, introduzindo-as entre os rolos da máquina de dobrar para dar-lhes o diâmetro desejado.

À medida que a folha passa entre os rolos, os rolos são alinhados de forma a gerar o raio de curvatura exigido nas especificações. Nos casos de ultrapassagem da capacidade da máquina, o torneamento é realizado em peças.

Rolo de folha

Esse processo geralmente é realizado de forma automática e contínua, portanto, requer pouco trabalho. Consiste em duas fases: laminação a quente e laminação a frio.

Inicialmente, são utilizadas pistas de laminação a quente muito longas e largas nas quais foram dispostos laminadores, máquinas e fornos reverberatórios para reaquecimento, além de uma guilhotina para o corte de irregularidades..

Em seguida, passa por um processo de resfriamento onde são utilizadas ferramentas para melhorar o acabamento final, dependendo das especificações solicitadas..

Nos diferentes tipos de torneamento, também é levada em consideração a estimativa de erros, que foram minimizados à medida que os equipamentos e procedimentos são aperfeiçoados..

Referências

- Altintas, Y. (2012). Automação de Fabricação: Mecânica de corte de metal, vibrações de máquinas-ferramenta e Desing CNC. University of British Columbia. Segunda edição: p.4.

- Hernández, L. (2019). Influência da velocidade de alimentação e lubrificação no acabamento superficial em um processo de torneamento. Área de Inovação e Desenvolvimento, S.L., p.10

- Pujadas, A. e Torre, F. (2005). Execution of Machining, Forming and Assembly Processes. Ediciones Paraninfo, S.A. 2o. Edição: pp. 266-267

- Zamorano, S. (2013). "Linha de Produção para Processamento de Aço". Trabalho de graduação. Faculdade de Ciências da Engenharia. Universidade Austral do Chile

- Cadeira Balcaza Desenho Industrial-FADO-UNA. Transformação por transformação primária conformada.

- Leyensetter, A. e Würtemberger, G. (1987). Tecnologia de Processos Metalúrgicos. Editorial Reverte. Reimpressão, abril de 2006. p.73.

Ainda sem comentários